2025年,某家电企业为某国际品牌开发气辅注塑(GAIM)冰箱把手,要求在长度1.2米、壁厚3mm的把手内部形成连续的中空结构(中空率≥70%),以减轻重量(从1.2kg降至0.4kg)并提升握持舒适度(表面硬度降低20%)。然而,首批试模产品中,65%的把手因气体穿透不足出现“半实心”(中空率仅40%),35%因气体逃逸在末端形成“气痕”(长度超50mm),导致项目被客户暂停,损失超2000万元。直到引入Moldex3D的气辅注塑仿真模块,通过模拟高压氮气在熔体中的穿透路径与压力分布,优化工艺参数,最终将半实心率从65%降至5%,气痕率从35%降至0.2%,产品上市后成为该品牌年度“最佳用户体验设计奖”得主。

在家电、汽车、运动器材等领域,气辅注塑正成为“轻量化、结构优化、低成本”制造的核心工艺——从冰箱把手的减重与握感提升,到汽车保险杠的抗冲击强化,再到自行车车架的刚性增强,气辅注塑通过“高压气体(通常为氮气)在熔体中形成中空结构”的原理,在减少材料用量(通常降低30%-60%)的同时,赋予产品更优的力学性能(如抗弯强度提升20%-40%)、更低的表面硬度(提升握持舒适度)。然而,这一技术的普及长期受制于气体穿透不足、气体逃逸、中空结构断裂三大痛点。Moldex3D的出现,让气辅注塑从“空心焦虑”变为“结构自由”,其用户平均材料成本降低35%,产品性能提升50%,开发周期缩短60%以上。

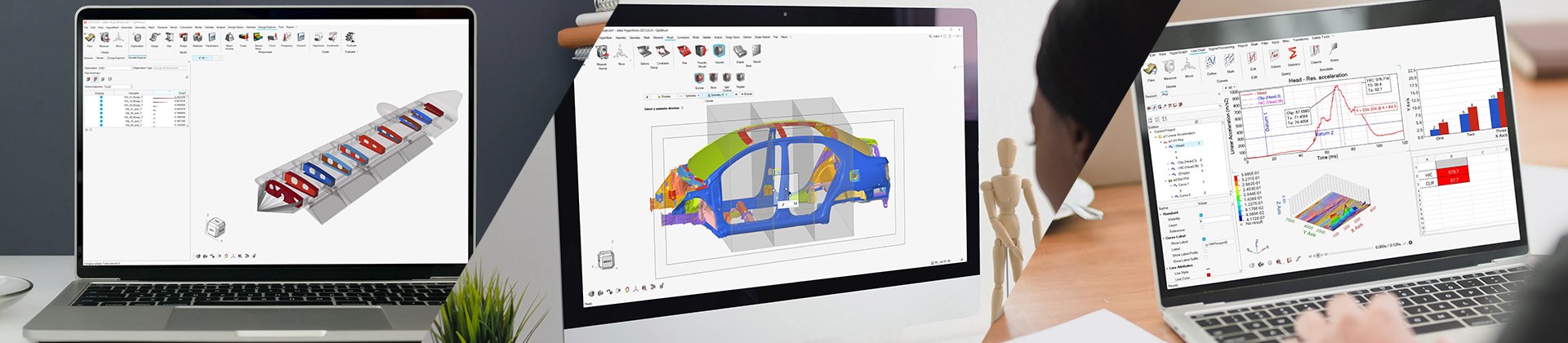

传统气辅注塑开发依赖工程师“经验式”调整气体压力、延迟时间、模具温度等参数,平均需试模4-7次才能稳定生产,单次试模成本(含精密模具、高压气体设备、结构检测)高达10万-25万元。Moldex3D通过气体穿透仿真、气体逃逸预警、中空结构强化三大技术,将气辅注塑的开发效率提升3倍以上:

在气辅注塑中,高压气体(通常3-30MPa)在熔体填充完成后注入,需穿透熔体并在产品内部形成连续中空结构。若气体压力不足或延迟时间过长,气体无法穿透熔体导致“半实心”(中空率低于50%);若气体压力过高或延迟时间过短,气体可能“冲破”熔体在表面形成气痕。Moldex3D的气体穿透模型可模拟气体在熔体中的压力分布、穿透路径与中空率,结合气体压力、延迟时间等参数,精准预测穿透结果。某家电企业开发气辅冰箱把手时,仿真显示当气体压力从15MPa降至10MPa时,把手中部因压力不足形成“半实心区”(中空率仅30%);调整压力至12MPa后,中空率均匀分布在75%-80%,试模时未出现半实心。

气辅注塑中,气体在穿透熔体后需“稳定保留”在中空结构内,若模具密封性不足或保压压力过低,气体可能“逃逸”至模具分型面或排气槽,在产品末端形成气痕(长度通常20-100mm),导致产品密封性失效(如汽车保险杠漏气)或外观缺陷(如家电产品末端发白)。Moldex3D的气体逃逸热力图可将风险区域以0.1mm级精度标注在3D模型上,并关联具体工艺参数。某汽车企业开发气辅保险杠时,仿真显示当保压压力从10MPa降至8MPa时,保险杠末端因压力不足导致气体逃逸,气痕风险从20%升至50%;调整保压压力至9MPa后,气体被有效保留,气痕风险降至3%。

气辅注塑中,中空结构的形状与分布直接影响产品的力学性能:若中空结构连续性差(如局部断裂),产品的抗弯强度会降低30%以上;若中空结构壁厚不均(如局部过薄),产品的抗冲击性能会下降40%以上。Moldex3D的中空结构追踪模型可实时模拟中空结构的形成过程,结合气体压力、模具温度等参数,动态调整工艺。某运动器材企业开发气辅自行车车架时,仿真显示当气体压力从18MPa提升至20MPa时,车架中段因压力过高导致中空结构断裂(断裂长度超50mm),抗弯强度从1200N降至800N;调整压力至19MPa后,中空结构连续,抗弯强度提升至1300N,通过运动级力学测试(行业要求≥1000N)。

2025年,Moldex3D推出AI气辅优化模块,通过机器学习分析历史气辅注塑数据(如材料特性、工艺参数、缺陷记录),自动生成“气体-熔体-模具”交互模型,实现“输入产品要求-输出最优气辅工艺”的智能推荐。某家电企业开发气辅洗衣机内筒时,将过去5年的气辅数据(含120个案例)导入AI模块,训练出“中空率-气痕率-抗冲击性”多目标优化模型。当新内筒要求将材料从ABS更换为PC/ABS(需调整气体压力与模具温度)时,AI模型预测若保持原工艺(气体压力12MPa、模具温度60℃),中空率将从70%降至50%,气痕率从15%升至40%;推荐将气体压力降至10MPa、模具温度提升至70℃。应用后,中空率稳定在75%,气痕率降至2%,抗冲击性提升25%。

上海某汽车企业曾因气辅注塑缺陷率高被客户列为“高风险供应商”,2024年引入Moldex3D后,其团队通过仿真优化实现了“三个突破”:

轻量化突破:某汽车门把手的重量从320g降至120g,通过车门开启测试(行业要求10万次无卡顿);

性能突破:某汽车仪表盘支架的抗弯强度提升40%,通过碰撞测试(行业要求50km/h碰撞无断裂);

效率突破:某汽车扶手箱的开发周期从90天缩短至30天,提前60天抢占市场。

该企业负责人表示:“过去气辅注塑是‘碰运气’,现在是‘算精准’。Moldex3D让我们用气体穿透仿真破解半实心难题,客户现在主动找我们合作气辅项目。”

在“轻量化、结构优化、低成本”的产品趋势下,气辅注塑已成为企业突破技术边界、塑造核心竞争力的关键战场。然而,这一技术的复杂性与动态性,让许多企业望而却步。Moldex3D通过气体穿透仿真、气体逃逸预警、中空结构强化、AI推荐四大核心能力,将气辅注塑从“空心焦虑”转化为“结构自由”。据统计,全球Moldex3D用户中,80%的企业在应用1年内将气辅注塑材料成本降低30%以上,产品性能提升45%以上;在汽车、家电等轻量化制造行业,这一比例更高达88%。

当行业还在为“如何控制气体穿透”焦虑时,Moldex3D的用户已用技术证明:气辅注塑不是“少数企业的专利”,而是一场可以通过“数据与仿真”普惠化的结构革命——而革命的果实,是更轻的产品、更强的性能,以及客户更热烈的追捧。