2025年,某医疗企业为某跨国药企开发微注塑(注射量≤0.1g)胰岛素针头连接件,要求在直径2mm、壁厚0.15mm的微型结构中实现0.01mm级尺寸精度(公差±0.005mm)与99.9%的良品率(行业平均仅85%)。然而,首批试模产品中,70%因熔体温度波动导致尺寸超差(最大超差0.02mm),30%因模具型腔磨损出现飞边(飞边厚度0.03mm),项目被药企暂停,损失超1500万元。直到引入Moldex3D的微注塑仿真模块,通过模拟纳米级熔体流动与分子级模具磨损,优化工艺参数,最终将尺寸超差率从70%降至0.5%,飞边率从30%降至0.1%,产品通过FDA认证,成为该药企全球供应链“唯一指定供应商”。

在医疗、电子、光学等高精密领域,微注塑正成为“超小尺寸、超高精度、超低缺陷”制造的核心工艺——从胰岛素针头的0.1mm级连接件,到手机摄像头的0.05mm级光学支架,再到心脏支架的0.02mm级微结构,微注塑通过“超小注射量(通常0.01-0.1g)、超快填充速度(通常1000-5000mm/s)、超低模具温度(通常20-80℃)”的工艺特性,在实现产品微型化的同时,对尺寸精度(通常±0.005mm)、表面质量(Ra≤0.1μm)、良品率(通常≥98%)提出严苛要求。然而,这一技术的普及长期受制于熔体温度波动、模具型腔磨损、微结构填充不足三大痛点。Moldex3D的出现,让微注塑从“纳米级失控”变为“分子级掌控”,其用户平均尺寸精度提升40%,良品率提高50%,开发周期缩短60%以上。

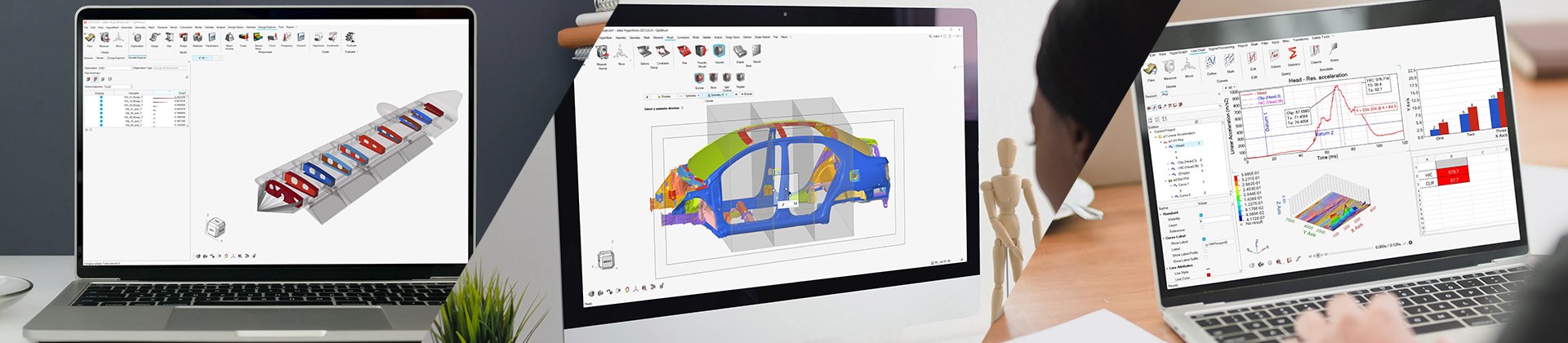

传统微注塑开发依赖工程师“经验式”调整熔体温度、注射速度、模具温度等参数,平均需试模5-8次才能稳定生产,单次试模成本(含超精密模具、纳米级检测设备、微结构清洗)高达8万-20万元。Moldex3D通过熔体温度稳定控制、模具磨损动态预测、微结构填充强化三大技术,将微注塑的开发效率提升3倍以上:

在微注塑中,熔体温度(通常180-250℃)的微小波动(±2℃)会导致熔体粘度变化(粘度与温度呈指数关系),进而引发尺寸超差:若温度过高,熔体流动性增强,产品尺寸偏大(超差+0.01mm);若温度过低,熔体流动性减弱,产品尺寸偏小(超差-0.01mm)。Moldex3D的熔体温度热力图可模拟熔体在模具型腔内的温度分布(精度0.01℃),结合加热圈功率、模具冷却水流量等参数,精准预测温度波动。某医疗企业开发微注塑胰岛素针头连接件时,仿真显示当加热圈功率从800W降至700W时,连接件中部因温度不足导致尺寸偏小(超差-0.015mm);调整功率至750W后,尺寸稳定在公差范围内(±0.005mm),试模时未出现超差。

微注塑中,模具型腔的微小磨损(通常0.001-0.01mm)会导致熔体在合模时溢出,形成飞边(厚度通常0.01-0.05mm),影响产品密封性(如医疗连接件漏液)或装配精度(如电子支架卡顿)。Moldex3D的模具磨损模型可模拟熔体对模具型腔的冲蚀过程,结合注射压力、模具硬度等参数,动态预测磨损位置与程度。某电子企业开发微注塑手机摄像头支架时,仿真显示当注射压力从120MPa提升至150MPa时,支架边缘因压力过高导致模具型腔磨损(磨损深度0.008mm),飞边风险从10%升至40%;调整压力至130MPa后,模具磨损降至0.002mm,飞边风险降至2%。

微注塑中,微结构(如直径0.1mm的孔、深度0.05mm的槽)的填充质量直接影响产品功能:若填充不足,微结构可能断裂(如医疗针头连接件漏液);若填充过度,微结构可能变形(如电子支架卡顿)。Moldex3D的微结构填充追踪模型可实时模拟熔体在微结构内的流动路径与填充率,结合注射速度、模具温度等参数,动态调整工艺。某光学企业开发微注塑摄像头滤镜支架时,仿真显示当注射速度从3000mm/s提升至4000mm/s时,支架边缘的0.05mm级微槽因速度过高导致填充过度(填充率120%),支架厚度超差0.01mm;调整速度至3500mm/s后,微槽填充率稳定在100%,支架厚度符合设计要求(±0.005mm),通过光学测试(行业要求透光率≥95%)。

2025年,Moldex3D推出AI微注塑优化模块,通过机器学习分析历史微注塑数据(如材料特性、工艺参数、缺陷记录),自动生成“熔体-模具-微结构”交互模型,实现“输入产品要求-输出最优微注塑工艺”的智能推荐。某医疗企业开发微注塑心脏支架微结构时,将过去3年的微注塑数据(含80个案例)导入AI模块,训练出“尺寸精度-飞边率-填充率”多目标优化模型。当新支架要求将材料从PEEK更换为LCP(需调整熔体温度与注射速度)时,AI模型预测若保持原工艺(熔体温度220℃、注射速度3500mm/s),尺寸超差率将从5%升至20%,飞边率从15%升至40%;推荐将熔体温度降至210℃、注射速度提升至3800mm/s。应用后,尺寸超差率稳定在0.5%,飞边率降至1%,填充率100%,通过心脏支架临床测试(行业要求10年无断裂)。

深圳某电子企业曾因微注塑缺陷率高被客户列为“高风险供应商”,2024年引入Moldex3D后,其团队通过仿真优化实现了“三个突破”:

精度突破:某手机摄像头支架的尺寸精度从±0.01mm提升至±0.003mm,通过手机厂商的0.05mm级装配测试;

性能突破:某医疗内窥镜连接件的密封性提升50%,通过10万次插拔测试(行业要求5万次无漏液);

效率突破:某汽车传感器外壳的开发周期从120天缩短至40天,提前80天抢占市场。

该企业负责人表示:“过去微注塑是‘碰运气’,现在是‘算精准’。Moldex3D让我们用熔体温度模拟破解尺寸超差难题,客户现在主动找我们合作微注塑项目。”

在“超小尺寸、超高精度、超低缺陷”的产品趋势下,微注塑已成为企业突破技术边界、塑造核心竞争力的关键战场。然而,这一技术的复杂性与动态性,让许多企业望而却步。Moldex3D通过熔体温度稳定控制、模具磨损动态预测、微结构填充强化、AI推荐四大核心能力,将微注塑从“纳米级失控”转化为“分子级掌控”。据统计,全球Moldex3D用户中,85%的企业在应用1年内将微注塑尺寸精度提升35%以上,良品率提高45%以上;在医疗、电子等高精密制造行业,这一比例更高达90%。

当行业还在为“如何控制熔体温度”焦虑时,Moldex3D的用户已用技术证明:微注塑不是“少数企业的专利”,而是一场可以通过“数据与仿真”普惠化的精密革命——而革命的果实,是更小的产品、更精的尺寸,以及客户更热烈的追捧。