在传统机械研发中,“经验驱动”是常见瓶颈:某工程机械企业设计挖掘机动臂时,依赖工程师30年经验确定结构尺寸,但新产品因负载变化导致动臂开裂;某风电企业优化叶片气动性能时,依赖风洞试验数据,但实际运行中发电效率仍低于设计值5%。ADAMS软件通过“数据驱动仿真”技术,正推动机械研发从“经验决策”向“智能决策”跃迁,帮助企业将研发决策准确率提升60%,产品性能波动降低40%,市场响应速度提升1倍。

某挖掘机企业计划推出一款适用于矿山场景的重型挖掘机,要求动臂最大承载力≥50吨、疲劳寿命≥10万次,且重量较上一代降低10%。传统设计依赖工程师经验:根据历史数据估算动臂截面尺寸与材料厚度,但新产品的矿山工况(如高强度冲击、频繁启停)与历史场景差异大,导致动臂在试制阶段出现开裂,项目延期3个月。

引入ADAMS后,工程师构建了“工况-载荷-结构”的数据驱动仿真模型,并采用“智能优化”方法:

采集矿山现场挖掘机的实际工况数据(如铲斗受力、动臂角度、发动机转速),生成动态载荷谱;

将载荷谱导入ADAMS,结合材料疲劳数据库(如S-N曲线),模拟动臂在10万次循环加载下的应力分布与疲劳损伤;

基于仿真结果,通过ADAMS的优化模块自动调整动臂截面尺寸(如从矩形改为梯形)与材料(如从Q345钢升级为Q690钢),使最大应力从350MPa降至280MPa,疲劳寿命从8万次提升至12万次。

成效:动臂重量降低12%(从8.2吨降至7.2吨),承载力提升至52吨,且一次试制成功,项目周期从18个月压缩至12个月。该挖掘机已应用于国内最大露天煤矿,助力企业年增收超2亿元。

某风电企业计划推出一款5MW海上风电机组,要求叶片长度≥85米、发电效率≥45%,且需适应台风频发的海洋环境。传统气动设计依赖风洞试验:制作1:30缩比模型进行测试,但缩比效应导致实际叶片的气动性能与试验结果偏差达10%,且单次风洞试验成本超50万元、周期2周。

通过ADAMS的“数据驱动气动仿真”功能,工程师实现了叶片性能的智能修正:

采集海上风电场的实测数据(如风速、风向、湍流强度),生成真实风场模型;

将风场模型导入ADAMS,结合CFD(计算流体动力学)模块,模拟叶片在真实风场中的气动载荷(如升力、阻力、扭矩)与振动响应;

基于仿真结果,通过ADAMS的参数化建模功能自动调整叶片翼型(如从前缘圆弧改为后缘加厚)、扭转角(如从0°增至3°)与表面粗糙度(如增加涡流发生器),使发电效率从43%提升至46%,且在12级台风下叶片振动幅值降低30%。

最终,叶片无需反复进行风洞试验,仅用2次仿真迭代即完成优化,研发成本从300万元降至80万元,研发周期从6个月缩短至2个月。该风电机组已并网发电,年发电量超1800万度,助力企业实现“双碳”目标。

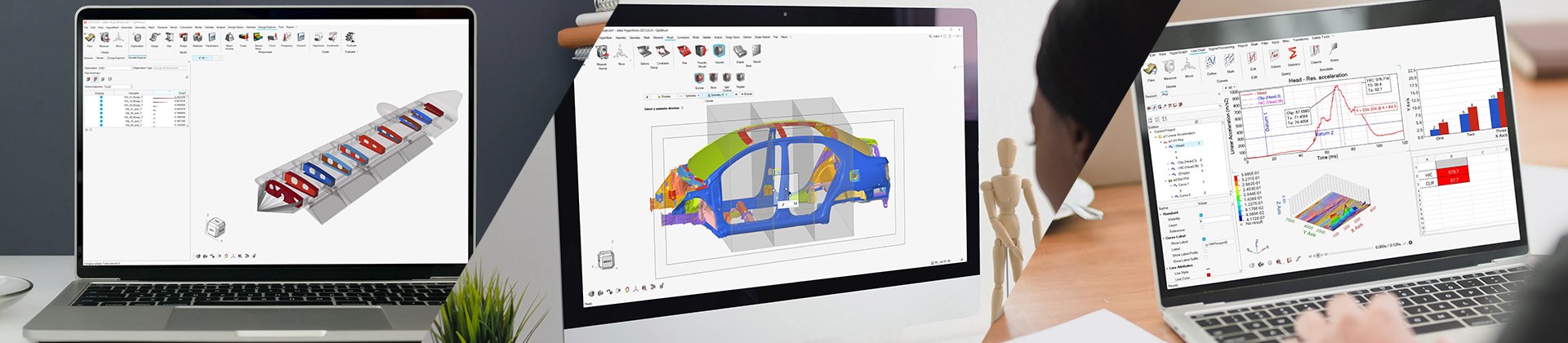

多源数据融合:支持从传感器、PLC、MES等系统采集实时数据,并与仿真模型动态耦合,准确反映产品真实工况;

智能优化算法:内置机器学习算法(如遗传算法、神经网络),可自动搜索最优设计参数,无需人工干预;

数字孪生映射:将仿真模型与物理产品实时映射,实现“设计-仿真-测试-生产”的数据闭环,支持在线优化。

某轨道交通企业利用ADAMS的多源数据融合功能,对高铁转向架进行智能优化:通过采集列车运行中的振动数据(如轴箱加速度、构架应力)、轨道数据(如不平顺度)与环境数据(如温度、湿度),构建转向架的“数字孪生体”,并基于仿真结果优化悬挂参数(如弹簧刚度、阻尼系数)与车轮踏面形状,将列车运行平稳性指标(如Sperling指数)从2.8降至2.5,且无需停运列车进行线下测试,单项目节省成本超1000万元。

作为ADAMS代理商,我们不仅提供软件工具,更助力企业构建“智能决策生态”:

数据中台建设:帮助企业搭建仿真数据中台,整合CAD、CAE、PLM等系统的数据,实现“一数一源”;

AI模型训练:联合高校开发基于ADAMS的AI训练平台,企业可上传历史数据训练专属优化模型(如叶片气动优化模型、动臂疲劳预测模型);

决策支持系统:开发基于ADAMS的决策支持系统(DSS),工程师输入设计目标后,系统自动生成最优方案与风险评估报告。

某农业机械企业通过代理商的决策支持系统,对联合收割机脱粒装置进行智能优化:输入“脱粒效率≥98%、破损率≤2%”的目标后,系统基于历史仿真数据与机器学习模型,自动调整脱粒滚筒转速(从800rpm降至700rpm)、凹板间隙(从8mm增至10mm)与风选风速(从12m/s降至10m/s),使脱粒效率提升至99%、破损率降至1.5%,且无需制作物理样机进行田间试验,研发周期从4个月缩短至1个月,助力企业抢占春耕市场。

在AI时代,ADAMS正从“数据驱动工具”进化为“认知研发平台”:

自主仿真进化:仿真模型可自动学习历史数据,不断优化仿真精度与效率,例如从“每秒100次迭代”提升至“每秒1000次迭代”;

跨学科认知融合:结合机械、电子、软件等多学科数据,实现“系统级认知”,例如同时优化机器人的机械结构、控制算法与传感器布局;

研发知识图谱:构建基于ADAMS的研发知识图谱,将设计经验、仿真数据与优化策略转化为可复用的知识资产,支持工程师快速决策。

我们已联合某半导体企业启动“自主仿真进化项目”,通过ADAMS与AI技术的结合,光刻机的对准系统仿真模型可自动学习历史对准数据(如偏差分布、环境干扰),优化对准算法参数(如PID系数、滤波阈值),将对准精度从50nm提升至30nm,且无需人工干预,为“中国芯”突破提供新引擎。

结语

在机械研发的“智能决策时代”,经验正从“核心竞争力”变为“基础能力”。ADAMS通过“多源数据融合+智能优化算法+智能决策生态”的全链条能力,帮助企业实现“研发即认知”的跨越,将决策风险降至最低,创新效率提至最高。作为代理商,我们将持续推动仿真技术与AI的深度融合,助力中国企业引领全球研发革命,共同开启机械行业的新认知时代!