在注塑成型这个复杂且精细的领域,每一个产品细节都关乎着最终的质量与市场竞争力。传统注塑工艺常常让企业陷入“试错成本高、开发周期长”的困境,而Moldex3D软件的出现,宛如为注塑行业装上了一颗精准预测的“超级大脑”。

Moldex3D具备高度精准的模拟能力,能深入到注塑过程的每一个微观环节。它可以精准模拟熔体在模具型腔内的流动行为,从熔体的前沿推进速度、填充模式,到温度分布和压力变化,都能进行细致入微的分析。通过这种精准模拟,企业能够提前预判产品可能出现的缺陷,如短射、熔接痕、气穴等,从而在产品设计和模具开发阶段就进行针对性的优化,避免后期因缺陷导致的报废和返工,大大降低生产成本。

在竞争激烈的市场环境中,时间就是金钱。Moldex3D的高效优化功能为企业提供了强大的支持。它能够快速评估多种设计方案和工艺参数组合,通过对比分析,为企业找到最优的设计和工艺方案。例如,在模具设计阶段,工程师可以利用Moldex3D对不同的浇口位置、流道尺寸和冷却系统布局进行模拟分析,选择出能使产品填充均匀、冷却效果最佳的设计方案。这样不仅缩短了模具开发周期,还能提高产品的质量和稳定性,加速产品上市,抢占市场先机。

Moldex3D不仅仅关注注塑过程中的填充和冷却,还对产品的翘曲变形、残余应力等关键质量指标进行全面分析。翘曲变形是注塑产品常见的质量问题之一,它会影响产品的尺寸精度和装配性能。Moldex3D通过先进的算法和模型,能够准确预测产品的翘曲变形量,并分析导致翘曲的原因,如材料收缩不均、模具温度差异等。基于这些分析结果,企业可以采取相应的措施进行改进,如调整材料配方、优化模具结构或改进冷却系统,从而有效控制产品的翘曲变形,保障产品质量。

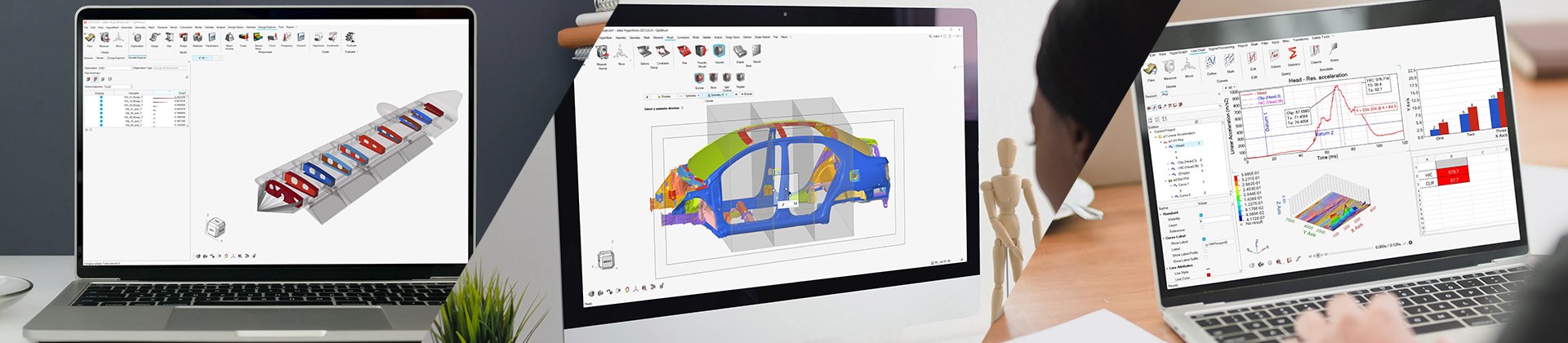

Moldex3D具有强大的可视化功能,能够将复杂的模拟结果以直观的图形、动画和报告形式呈现出来。这种直观的展示方式不仅便于工程师理解和分析问题,还能促进不同部门之间的沟通协作。设计团队、模具开发团队和生产团队可以通过共享Moldex3D的模拟结果,共同讨论和解决问题,确保产品从设计到生产的各个环节都能顺利进行。同时,直观的模拟结果也有助于企业与客户进行沟通,让客户更好地了解产品的设计和生产过程,增强客户对产品的信任和满意度。

Moldex3D以其精准模拟、高效优化、全面分析和直观展示等优势,为注塑行业带来了前所未有的变革。选择Moldex3D,就是选择为企业的注塑生产注入强大的动力,让企业在激烈的市场竞争中立于不败之地。