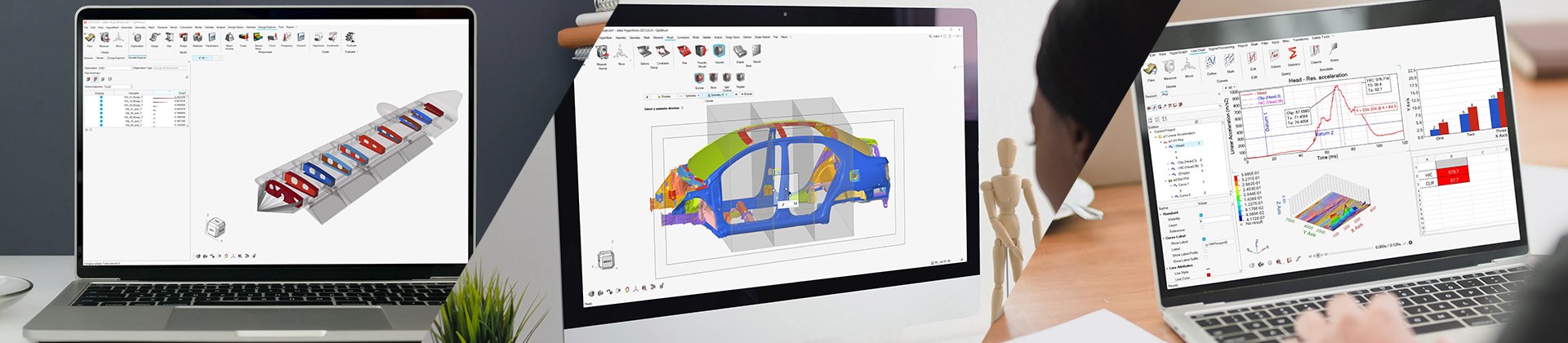

在“双碳”目标驱动下,企业需构建全生命周期的仿真体系,而传统试制模式常面临质量波动风险。Moldex3D的“全息化仿真”能力可提供解决方案:

产品设计阶段:通过CFD(计算流体力学)与结构分析融合,提升设计可靠性。

生产阶段:依托仿真驱动的生产监控系统,实时预警质量波动并优化工艺参数。

技术趋势:AI与仿真融合的工业软件将加速产品设计-生产-运维”全流程智能化。

我们的服务承诺:作为Moldex3D代理商,我们提供:

本地化部署:根据企业需求定制仿真驱动的生产优化方案。

全周期服务:从设计到运维的仿真闭环,保障企业数字化转型。

在某汽车制造企业的案例中,企业通过Moldex3D实现:

虚拟调试:在虚拟环境中优化工艺参数,缩短调试周期。

智能运维:依托仿真数据指导生产,降低设备故障率。

未来展望:随着“设计-仿真-生产”工业互联网发展,企业将构建:

数据驱动:通过仿真驱动的数字化工厂,实现“需求-仿真-生产”全流程优化,提升供应链响应速度。

技术融合:仿真软件与生产管理系统集成,推动企业数字化运营。

我们的建议:企业应构建“仿真驱动的智能工厂”,实现“设计-生产”全流程优化,提升产品竞争力。

应用方向:在汽车轻量化设计中,通过仿真驱动的智能生产,降低模具开发风险。

我们支持:作为代理商,我们提供:

技术赋能:通过仿真驱动的研发协同,缩短产品开发周期。

生态构建:建立仿真驱动的数字化供应链,实现全流程质量监控。

未来趋势:随着“设计-仿真-生产”智能化升级,企业将构建:

技术驱动:依托仿真驱动的智能运维,实现“需求-仿真”全流程优化。

我们承诺:作为Moldex3D代理商,我们助力:

价值创造:通过仿真驱动的智能管理,实现“设计-仿真”全流程数字化。

未来展望:构建仿真驱动的智能工厂,推动“需求-仿真”全周期智能化。