AnyCasting铸造模拟软件、真空压铸、AnyCasting总代理

真空压铸工艺过程模拟仿真

研发的背景和目的

真空压铸法是通过在压铸过程中抽除压铸模具型腔内的气体而消除或显著减少压铸件内的气孔和溶解气体,从而提高压铸件力学性能和表面质量的先进压铸工艺。

真空压铸法优点

① 真空压铸法可消除或减少压铸件内部的气孔,提高压铸件的机械性能和表面质量,改善镀覆性能;

② 真空压铸法大大减少型腔的反压力,可使用较低的比压及铸造性能较差的合金,有可能用小机器压铸较大的铸件;

③ 真空压铸法改善了充填条件,可压铸较薄的铸件;

④ 真空压铸法和普通压铸方法相比,生产效率几乎一样。

但是,真空压铸法目前并没有得到行业的广泛应用,其主要原因集中在:

① 模具密封结构复杂,制造及安装较困难,因而成本较高;

② 真空压铸法如控制不当,效果就不是很显著。

许多用户对真空设备无法做出合理的选择,例如采用何种抽真空方式、真空罐和真空泵的性能参数、密封的方式等等。

此外,由于缺乏经验,工程技术人员对抽真空的工艺制定也存在不少困惑,例如:抽真空的起止时间点、浇流道设计、真空排溢系统设计、漏气情况的估计等等。

基于上述原因,许多工程技术人员希望通过对真空压铸过程进行模拟仿真,获得真空压铸模具设计、工艺参数设计、真空设备配备等各参数的优化配置,增加真空压铸工艺实施的成功率,降低研发成本和缩短研发周期。

真空压铸仿真技术简介

韩国AnyCasting软件公司与瑞士方达瑞公司分别代表了铸造模拟软件技术和真空科技领域的前沿开发者。此次两家企业的研发团队联手,对真空压铸模拟两相流耦合求解技术进行了深入的合作与开发。

真空压铸过程的两相流耦合模拟仿真,计算金属熔液和模具型腔中气体在互相作用、彼此影响下的流动形态。

具体来说,对于金属熔液,需分析在特定的流道和排溢系统设计的模具中,根据冲头进程的工艺条件,计算金属熔液充填、氧化夹渣、气体包卷等结果。

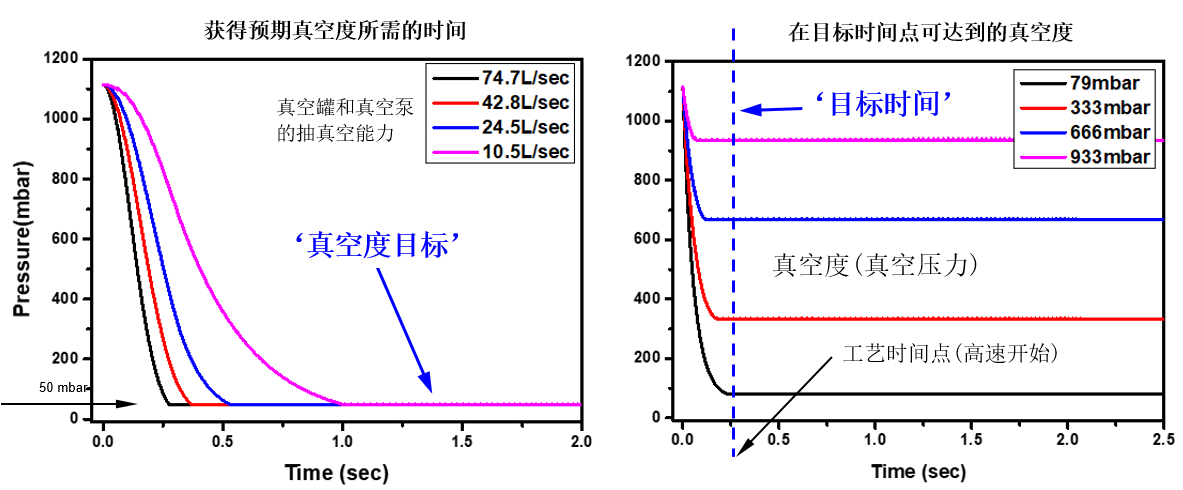

对于型腔中的空气,需分析在真空设备和模具为整体的系统中,根据抽真空的起止时间、流量等工艺条件设定,计算气流的速度、压强、密度、模具间隙及设备管路的漏气、达到目标真空度所需的时间等结果。

对于真空设备,AnyCasting软件评估包括抽真空设备类型、真空罐、真空泵在内的整个系统抽真空的能力,考虑压室、模具间隙及设备管路的漏气,计算两者之间的平衡。

在此基础上,AnyCasting软件求解型腔中达到目标真空度所需的时间,以及在特定时间下系统能够达到的真空度。用户可以根据上述仿真分析的结果,来优化真空设备类型和规格的选择。