在制造业的宏大版图中,模具设计与塑料成型宛如精密齿轮,环环相扣,共同推动着产品从概念走向现实。然而,这一过程并非一帆风顺,传统方式常面临设计周期长、成本高、质量不稳定等诸多难题。而Moldex3D软件的出现,恰似为模具与成型领域注入了一颗“智慧大脑”,驱动着制造业向更高层次升级。

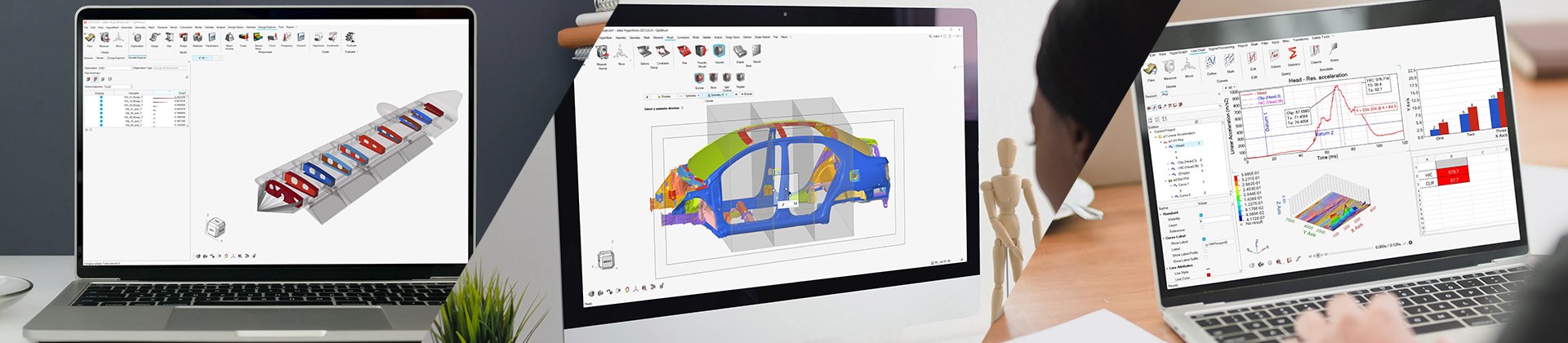

Moldex3D拥有强大且精准的模拟能力,能够对塑料成型过程中的每一个细微环节进行深度剖析。从塑料颗粒在料筒中的熔融塑化,到以特定速度和压力填充模具型腔,再到保压阶段确保产品密实无缺陷,最后到冷却定型,每一个步骤都能在软件的虚拟世界中得到真实还原。

以一家生产精密医疗器械的企业为例,其产品对尺寸精度和内部结构要求极高。在引入Moldex3D之前,模具试制过程中频繁出现填充不足和内部应力不均的问题,导致产品合格率低下。使用Moldex3D后,工程师通过模拟分析,精准定位了问题根源——注射速度和保压压力设置不合理。经过调整参数并再次模拟验证,最终成功解决了问题,产品合格率大幅提升,为企业节省了大量的试制成本和时间。

模具的设计质量直接关系到产品的质量和生产效率。Moldex3D为模具设计师提供了一个强大的优化平台,帮助他们打造出性能更优、寿命更长的模具。

在流道系统设计方面,软件可以模拟塑料在不同流道截面和布局下的流动情况,帮助设计师优化流道尺寸和形状,确保塑料均匀填充模具型腔,减少熔接痕和短射等缺陷。同时,通过对冷却系统的模拟分析,设计师可以合理布置冷却水道,提高冷却效率,缩短成型周期,降低模具温度波动,从而延长模具的使用寿命。

某汽车零部件制造商在使用Moldex3D对一款发动机罩模具进行优化设计后,流道系统更加合理,塑料填充更加均匀,冷却时间缩短了25%,模具的使用寿命也从原来的5万次提高到了8万次,大大降低了生产成本。

Moldex3D不仅是一款强大的技术工具,更是促进产业链协同创新的重要纽带。它支持多用户、多部门之间的协同工作,设计师、工艺工程师、质量控制人员等可以在同一个平台上共享数据和信息,共同参与模具设计和成型工艺的优化。

在产品开发过程中,不同专业背景的人员可以基于Moldex3D的模拟结果进行深入讨论和交流,打破部门壁垒,实现信息的快速流通和共享。这种协同创新模式有助于缩短产品开发周期,提高产品质量,增强企业的市场竞争力。

此外,Moldex3D还积极与上下游企业开展合作,共同推动模具与成型技术的进步。通过与材料供应商合作,软件可以不断更新和完善材料数据库,为用户提供更准确、更全面的材料性能数据;与模具制造商合作,可以共同探索新的模具制造工艺和技术,提高模具的制造精度和质量。

随着制造业向智能化、绿色化、个性化方向发展,Moldex3D也在不断创新和升级。软件集成了人工智能、大数据等先进技术,能够实现更智能的模拟分析和优化决策。同时,它还注重可持续发展,通过优化成型工艺,降低能源消耗和原材料浪费,帮助企业实现绿色生产。

在未来的制造业舞台上,Moldex3D将继续发挥其“智慧大脑”的作用,助力企业应对各种挑战,把握发展机遇。它将成为模具与成型领域的技术标杆,引领行业向更高水平迈进,为制造业的升级转型注入强大动力。选择Moldex3D,就是选择与未来同行,开启制造业发展的新篇章。