在竞争激烈的机械行业,研发效率与创新速度直接决定着企业的生死存亡。从概念设计到产品上市,每一个环节都容不得半点拖延,否则就可能被竞争对手抢占先机。而Adams软件就像一位神奇的“高效催化剂”,融入机械研发流程的每一个阶段,加速创新从理念变为现实,让企业在新时代的浪潮中破浪前行。

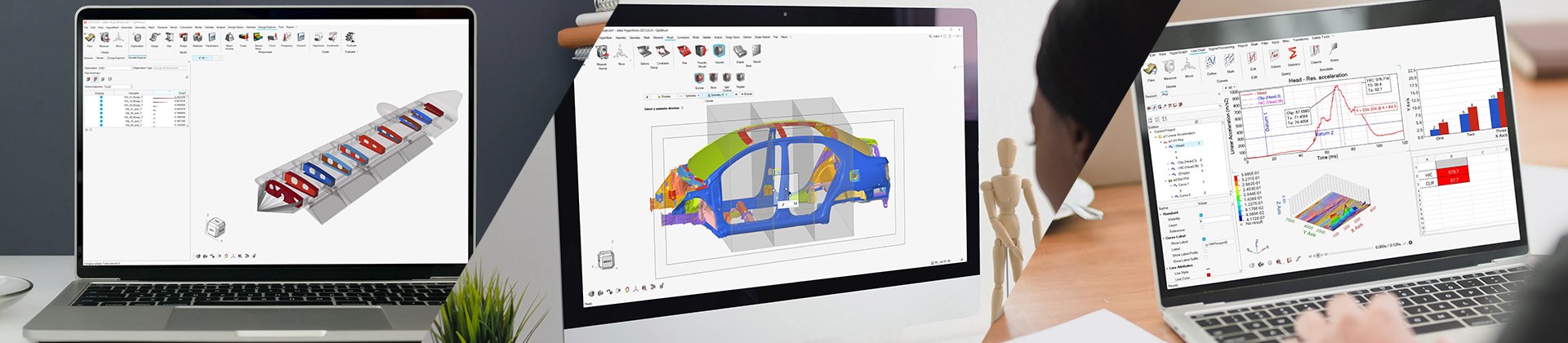

在机械研发的初始概念设计阶段,创意的碰撞与初步方案的构思是关键。但传统方式下,设计师往往只能凭借经验和简单的图纸来评估方案的可行性,难以全面考虑各种复杂因素。Adams软件凭借其强大的虚拟建模能力,为设计师搭建了一个“数字试验场”。设计师可以在软件中快速构建机械系统的三维模型,模拟不同设计方案的运动和受力情况。以新型工业机器人的设计为例,设计师可以尝试各种不同的机械臂结构和关节布局,通过Adams软件实时观察机器人的运动范围、灵活性和稳定性。这种直观的模拟方式让设计师能够迅速发现设计方案的优缺点,及时调整和优化,大大缩短了概念设计阶段的周期,为后续的研发工作奠定了坚实基础。

进入详细设计阶段,机械系统的性能优化和可靠性验证成为了核心任务。Adams软件的多体动力学仿真功能在这里发挥了巨大作用。它可以精确计算机械系统在各种工况下的动态响应,包括振动、噪声、应力分布等关键性能指标。以汽车发动机的活塞连杆机构设计为例,工程师需要确保活塞在高速往复运动过程中,连杆的受力均匀,避免出现疲劳断裂等故障。利用Adams软件,工程师可以对活塞连杆机构进行详细的动力学仿真分析,获取连杆在不同时刻的应力应变数据。通过分析这些数据,工程师可以找出应力集中的区域,对连杆的结构进行优化设计,如调整截面形状、增加加强筋等,从而提高发动机的可靠性和使用寿命。

在样机制造和测试阶段,Adams软件同样不可或缺。传统样机测试不仅成本高昂,而且周期漫长,一旦发现问题,修改设计又需要重新制造样机,耗费大量的时间和资金。而Adams软件提供的虚拟样机测试功能,让工程师能够在计算机上对机械系统进行全面的测试和验证。以大型风力发电机的研发为例,在制造实际样机之前,工程师可以利用Adams软件构建风力发电机的虚拟样机,模拟不同风速和风向条件下发电机的运行状态。通过分析虚拟样机的性能数据,工程师可以提前发现潜在的问题,如叶片的振动过大、齿轮箱的传动效率低下等,并在软件中对设计方案进行修改和优化。这种虚拟测试方式大大减少了实际样机的制造次数,降低了研发成本,缩短了研发周期。

此外,Adams软件还支持研发团队之间的协同工作。在大型机械研发项目中,往往涉及多个专业领域的工程师,如机械设计、电气控制、液压传动等。Adams软件提供了良好的数据接口和协同工作平台,不同专业的工程师可以在同一个虚拟模型上进行工作,实时共享数据和设计思路。这种协同工作模式打破了专业壁垒,提高了团队的沟通效率和协作能力,确保了研发项目的顺利进行。

展望未来,随着人工智能、大数据等技术的不断发展,Adams软件将与这些前沿技术深度融合,为机械研发流程带来更加智能化的解决方案。它将能够自动分析研发数据,提供更加精准的设计建议和优化方案,进一步加速机械创新的落地。相信在Adams软件的持续助力下,机械行业将迎来更加高效、创新的研发新时代。