在模具行业的复杂生态里,从创意构思到成品落地,每一步都充满挑战。设计缺陷、工艺不稳定、成本超支等问题如同隐藏的礁石,随时可能让生产之舟触礁。而Moldex3D软件宛如一根神奇的“数字魔法棒”,轻轻一点,便能将生产难题转化为发展机遇,为模具行业带来全新的变革。

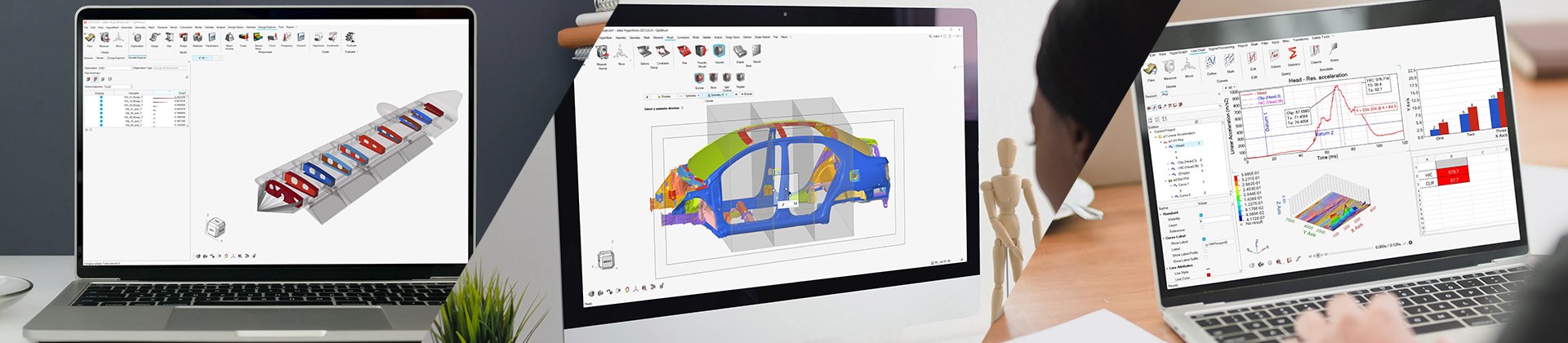

模具设计是整个生产流程的基石,一个微小的设计失误都可能导致后续生产出现严重问题。Moldex3D凭借其先进的模拟技术,能够对模具设计进行全方位、深层次的“透视”。它可以精确模拟塑料在模具型腔内的流动、填充、冷却等过程,清晰呈现出每一个细节。

比如,在为一款复杂的电子产品外壳设计模具时,传统方法很难发现内部结构中可能存在的塑料填充死角。而使用Moldex3D进行模拟分析后,设计师能直观地看到塑料在流动过程中哪些区域会出现填充不足的情况。通过及时调整浇口位置和流道尺寸,成功避免了潜在的设计缺陷,确保了模具的一次性设计成功,大大缩短了产品开发周期。

成型工艺的稳定性直接影响产品的质量和生产效率。Moldex3D就像一位经验丰富的工艺“导航员”,能够为工程师提供精确的工艺参数指导。通过对注射速度、压力、温度等关键参数的模拟优化,软件可以找到最适合当前模具和材料的工艺组合。

某汽车零部件制造商在生产一款高精度齿轮模具时,一直面临产品尺寸波动大的问题。引入Moldex3D后,工程师利用软件的工艺模拟功能,对成型过程中的各项参数进行了细致调整。经过多次模拟和验证,最终确定了最佳的工艺参数,使得产品尺寸精度得到了显著提高,生产过程中的废品率大幅降低,实现了稳定高效的生产。

在市场竞争日益激烈的今天,降低成本是企业提高竞争力的关键。Moldex3D通过优化模具设计和成型工艺,帮助企业实现了成本“瘦身”。一方面,减少了试模次数,降低了模具修改和试制的成本;另一方面,提高了生产效率,降低了单位产品的生产成本。

一家玩具生产企业以往开发一款新玩具模具,平均需要试模5 - 6次,每次试模的成本高达数千元。使用Moldex3D后,试模次数减少到了2 - 3次,仅试模成本就节省了近一半。同时,由于生产效率的提高,产品的交付周期缩短,企业能够承接更多的订单,经济效益得到了显著提升。

Moldex3D不仅是一个解决生产问题的工具,更是模具行业创新的“催化剂”。它鼓励设计师和工程师大胆尝试新的设计理念和工艺方法,通过模拟分析快速验证创新的可行性。

在一些高端制造业领域,如航空航天和医疗器械,对模具和产品的性能要求极高。Moldex3D为这些领域的创新提供了有力支持,帮助企业开发出了具有更高性能、更复杂结构的产品,推动了整个行业的技术进步。

Moldex3D这根“数字魔法棒”,正以其强大的功能和卓越的性能,为模具行业带来前所未有的变革。它让设计更精准、工艺更稳定、成本更低廉、创新更活跃。选择Moldex3D,就是选择拥抱数字时代的机遇,开启模具行业的美好未来。