“如果能在虚拟世界中‘预演’整个生产过程,我们还需要建那么多试制车间吗?”

在某国际复合材料论坛上,一位德国专家的提问,引发了全场沉思。而今天,ComposicaD给出的答案已清晰可见:通过数字孪生技术,它正在将缠绕工艺的“试错成本”归零,让制造业迈入“所见即所得”的新时代。

某航空企业曾为研发新型导弹外壳,在试制车间消耗了12吨碳纤维、经历了27次失败,最终才确定最优缠绕方案。这种“物理试错”模式不仅成本高昂(单次试制费用超50万元),更严重制约创新速度——据统计,复合材料行业60%的研发资源被浪费在反复试验上。

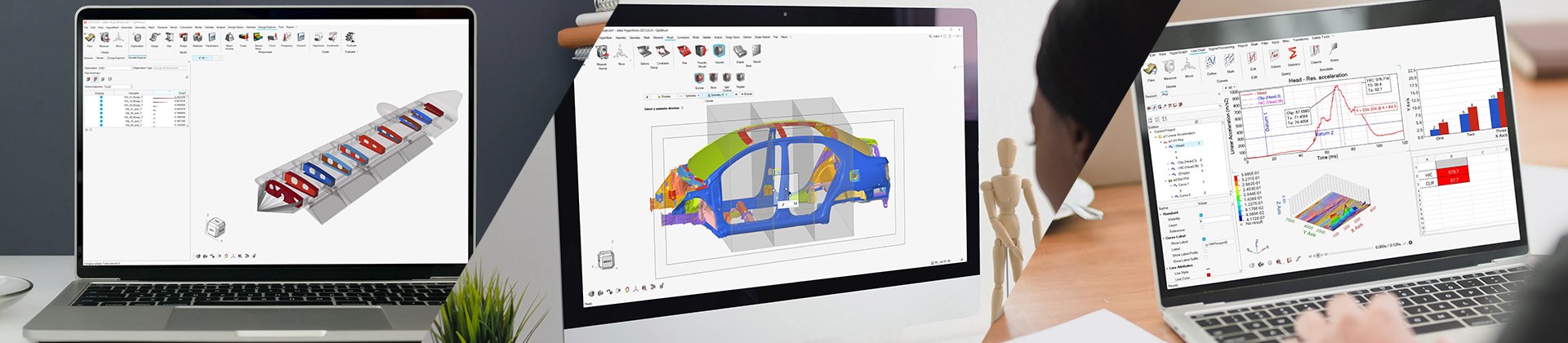

1. 1:1虚拟工厂:把生产线“搬”进电脑

ComposicaD的数字孪生模块可精准复现缠绕机、烘箱、张力控制系统等设备参数,甚至能模拟不同环境(温度、湿度)对树脂固化的影响。某核电设备厂商利用该功能,在虚拟环境中完成了“-40℃低温缠绕工艺”的验证,避免了在极地地区建设试制车间的数亿元投入。

2. 实时数据映射:让虚拟与现实“同频共振”

通过物联网传感器,ComposicaD能将车间设备的实际运行数据(如主轴转速、纤维张力)实时反馈至虚拟模型。当某风电叶片企业发现虚拟模型中的“纤维偏移预警”与实际生产偏差仅0.2mm时,技术总监惊叹:“这相当于给每台设备装上了‘数字显微镜’。”

3. 预测性维护:从“被动救火”到“主动防患”

基于历史数据与机器学习,ComposicaD可预测设备故障风险。某汽车压力容器厂商采用该功能后,缠绕机轴承故障率下降80%,年维护成本减少120万元。更有趣的是,系统曾提前3天预警某烘箱温度传感器失灵,避免了一起价值200万元的产品报废事故。

某欧洲医疗设备巨头曾因缠绕工艺不稳定,导致某型号人工关节产品被FDA召回。引入ComposicaD后,其团队在虚拟环境中模拟了10万次缠绕过程,优化出“动态张力补偿算法”,使产品一致性提升99.7%。如今,该企业不仅夺回市场份额,更凭借“零缺陷”工艺成为行业标杆,其技术总监表示:“数字孪生让我们从‘经验驱动’转向‘数据驱动’,这是真正的制造业革命。”

即日起至10月15日,新用户可申请:

7天数字孪生模块免费试用

1对1专家咨询,定制虚拟工厂方案

参与“数字孪生应用案例线上展”,学习全球最佳实践

结语:制造业的未来,藏在“虚拟与现实的缝隙”里

当数字孪生技术渗透到每一根纤维的缠绕轨迹,当每一次创新都无需付出真实世界的代价——这不仅是效率的飞跃,更是对资源与环境的敬畏。ComposicaD正在书写这样的未来:在这里,技术不再冰冷,而是充满温度的“制造伙伴”。点击官网,与我们一起,重塑制造业的DNA!