“质量高、成本低、交付快”——这曾是注塑行业难以实现的“不可能三角”。某全球TOP3家电厂商在开发一款超薄冰箱内胆时,就陷入了这一困境:为保证产品平整度,需将冷却时间从12秒延长至20秒,但客户要求交付周期缩短30%,且成本不得增加。传统方法无解,而Moldex3D通过AI驱动的工艺优化,给出了“三赢”方案:将冷却时间压缩至15秒,同时通过流道优化使材料利用率提升12%,最终产品合格率从88%跃升至96%,交付周期提前10天。这一案例,揭示了Moldex3D如何用技术突破行业瓶颈。

注塑行业的“不可能三角”,本质是多目标优化难题:质量提升需更精细的工艺控制(如延长冷却时间、增加保压压力),但这会降低生产效率、增加能耗;成本控制需简化设计、减少材料使用,但可能牺牲产品性能;交付速度要求缩短开发周期,却可能因试模不足导致质量风险。Moldex3D的解决方案,是让AI成为“多目标优化大师”:

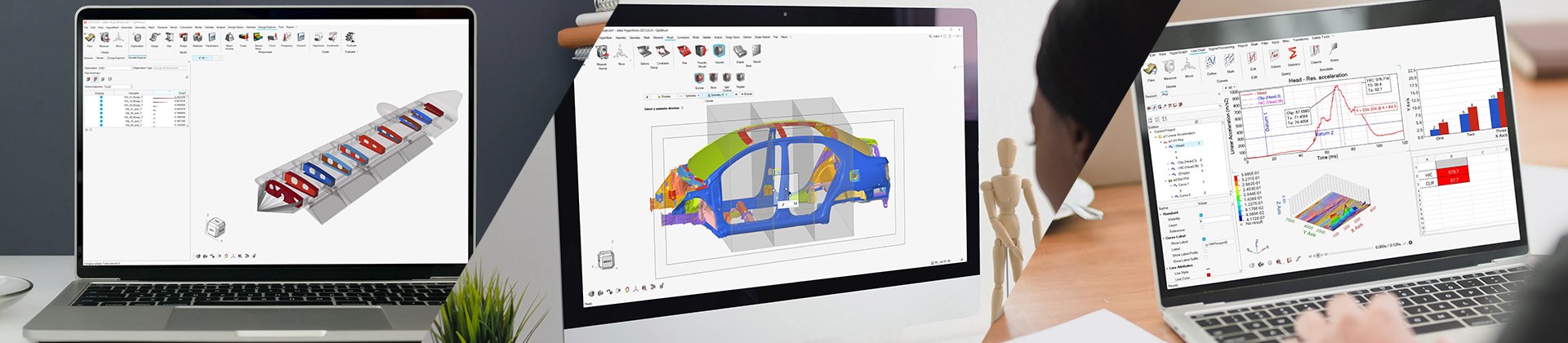

智能参数生成:基于历史数据与材料特性,AI可自动生成多组工艺参数组合(如熔体温度、保压时间、冷却水流量),并通过田口法筛选出最优解。某汽车灯具厂商应用后,将参数优化时间从2周缩短至3天,且首次试模成功率从40%提升至85%。

缺陷预测与自动修复:Moldex3D的深度学习模型可识别填充不足、缩痕、翘曲等20+种常见缺陷,并给出修复建议。例如,在开发AR镜片时,AI通过分析玻纤排向与残余应力分布,建议将浇口位置从边缘移至中心,使镜片光学畸变降低60%。

实时自适应控制:结合IoT设备数据,Moldex3D可构建动态工艺模型,根据生产环境变化(如模具温度波动、材料批次差异)自动调整参数。某包装企业应用后,将产品重量波动范围从±1.5g控制在±0.3g以内,材料浪费率减少25%。

不同行业对注塑产品的需求差异巨大:汽车行业追求轻量化与强度,医疗行业关注生物相容性与洁净度,3C电子强调薄壁化与外观精度。Moldex3D通过场景化模块,为各行业提供“量身定制”的解决方案:

汽车行业:针对大型覆盖件(如保险杠、仪表板),推出“热流道平衡+变厚度壁优化”模块,解决因产品尺寸大、厚度不均导致的填充困难问题。某新能源车企应用后,将保险杠试模次数从15次减至4次,开发成本降低55%。

医疗行业:开发“生物相容性材料模拟+灭菌工艺验证”模块,可预测PPSU、PEEK等材料在高温高压灭菌后的性能变化。某医疗器械厂商通过该功能,将导管接头灭菌后的断裂风险从8%降至0.5%,产品通过FDA认证周期缩短4个月。

3C电子行业:针对超薄壁产品(如手机中框、笔记本外壳),推出“微发泡+射出压缩成型”联合模拟模块,通过在材料中引入微小气泡实现减重不减强。某品牌笔记本厂商应用后,将外壳厚度从1.2mm压缩至0.8mm,重量减轻35%,且表面无缩痕、流痕等缺陷。

深圳某3C结构件厂商曾因技术落后,长期为国际品牌代工低端产品。2024年引入Moldex3D后,其技术团队通过多材料共注模拟,开发出“PC+ABS双色笔记本外壳”,实现外观件与结构件一体化成型,成本降低40%;借助AI驱动的流道优化,将超薄手机中框的填充时间从1.8秒压缩至1.2秒,良率从75%提升至92%。如今,该厂商已从代工厂转型为方案提供商,年自主设计产品营收占比超60%。

在注塑行业“同质化竞争”日益激烈的今天,Moldex3D用“AI+模拟”技术,为企业提供了突破“不可能三角”的钥匙——通过智能参数优化、缺陷预测、实时自适应控制,实现质量、成本、速度的同步提升;通过场景化模块,满足不同行业的差异化需求;通过客户成功案例,证明技术落地价值。

据统计,全球Moldex3D用户中,76%的企业通过技术升级实现了产品溢价能力提升;在汽车、医疗等高端领域,这一比例更高达89%。当行业还在为“内卷”焦虑时,Moldex3D的用户已用技术构建起“护城河”——他们生产的不仅是塑料制品,更是用数据与智能定义的“未来产品”。