在机械设计领域,企业常面临一个“不可能三角”:高性能、低成本、短周期。追求极致性能可能导致研发成本飙升,压缩周期又可能牺牲产品可靠性。ADAMS软件通过虚拟样机技术,正在打破这一困局,让企业在“多快好省”中实现平衡。

以新能源汽车电驱系统为例,齿轮箱的NVH(噪声、振动与声振粗糙度)性能直接影响用户体验,但优化过程涉及齿轮修形、轴承选型、壳体刚度等多参数耦合,传统方法需制作数十套物理样机,单次测试成本超50万元,周期长达6个月。

某头部新能源车企引入ADAMS后,构建了包含齿轮、轴承、电机定子的多体动力学模型,结合实验数据校准摩擦系数与接触刚度,通过参数化扫描快速定位最优修形曲线。最终,仅用3套物理样机即完成验证,研发成本降低80%,齿轮箱噪声从78分贝降至65分贝,达到豪华品牌标准。这一案例证明:仿真不是“替代实验”,而是用数据智能压缩试错成本。

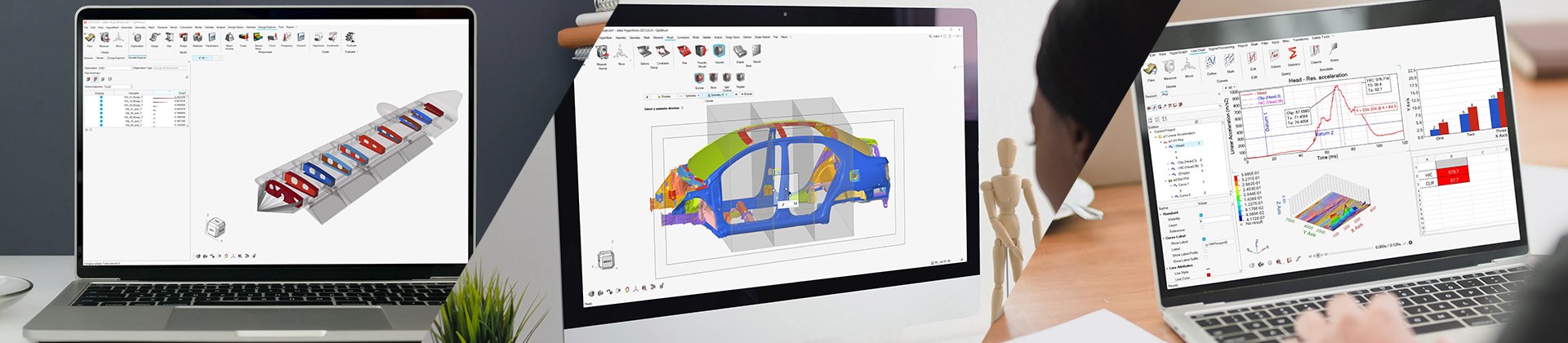

ADAMS的开放架构使其能深度融合多学科技术,拓展应用边界:

与材料科学结合:模拟复合材料在动态载荷下的疲劳损伤,优化风电叶片铺层设计;

与控制理论协同:联合MATLAB/Simulink仿真机器人关节力控算法,解决传统PID控制抖振问题;

与数字孪生互通:将ADAMS模型接入物联网平台,实时映射设备运行状态,实现预测性维护。

某医疗机器人企业通过ADAMS+数字孪生技术,构建了手术机械臂的“虚拟分身”。在动物实验阶段,仿真模型提前预测到线缆与关节的干涉风险,避免实物损坏;术后,基于运行数据反向优化模型参数,使机械臂定位精度从0.1mm提升至0.02mm,缩短产品上市周期1年。

过去,高昂的仿真软件授权费与复杂的学习曲线,让中小企业望而却步。作为ADAMS代理商,我们推出三大普惠举措:

灵活授权模式:提供按季度/项目付费的“弹性订阅制”,降低初期投入;

行业模板库:预置汽车悬架、机器人关节、包装机械等200+标准化模型,新手30分钟即可上手;

云端仿真平台:与主流云服务商合作,用户无需本地算力,按需调用高性能计算资源。

某智能仓储企业通过云端ADAMS,在1周内完成了AGV小车转向机构的轻量化设计。仿真显示,将铝合金壳体厚度从8mm减至5mm后,结构强度仍满足要求,单台成本降低120元。按年产量1万台计算,年节省成本超百万元。

随着5G与边缘计算普及,ADAMS正从“本地工具”向“云端服务”演进。未来,工程师可通过手机/平板实时查看仿真进度,AI自动生成优化建议,甚至调用全球算力资源完成超大规模计算。

我们已联合ADAMS原厂启动“仿真云中国计划”,首期投入5000万元建设本土化数据中心,确保数据合规性;同时与高校合作开设“仿真工程师”认证课程,培养既懂机械设计又精通仿真的复合型人才。

结语

在“双碳”目标与产业升级的双重驱动下,机械设计正从“经验驱动”转向“数据驱动”。ADAMS不仅是一款软件,更是企业构建技术壁垒、实现绿色制造的“数字引擎”。作为代理商,我们将持续降低仿真技术使用门槛,让更多企业“用得起、用得好、用出价值”,共同推动中国制造向中国创造跃迁!