当某新能源汽车企业因储氢气瓶缠绕层强度不足导致召回,当某航空航天项目因缠绕工艺缺陷延误交付——这些教训揭示:纤维缠绕领域需要的不只是单一仿真工具,而是覆盖“材料-工艺-结构-制造”的全流程解决方案。ComposicaD软件凭借其一体化设计平台,正在重新定义行业技术边界。

CADwind作为传统缠绕工艺仿真软件,其核心优势在于基于测地线理论的几何路径计算,能快速生成缠绕轨迹。但面对复杂摩擦场景时,其“理想摩擦模型”的局限性逐渐显现——某气瓶厂商曾因未考虑实际摩擦系数,导致缠绕层厚度偏差超15%,引发安全隐患。

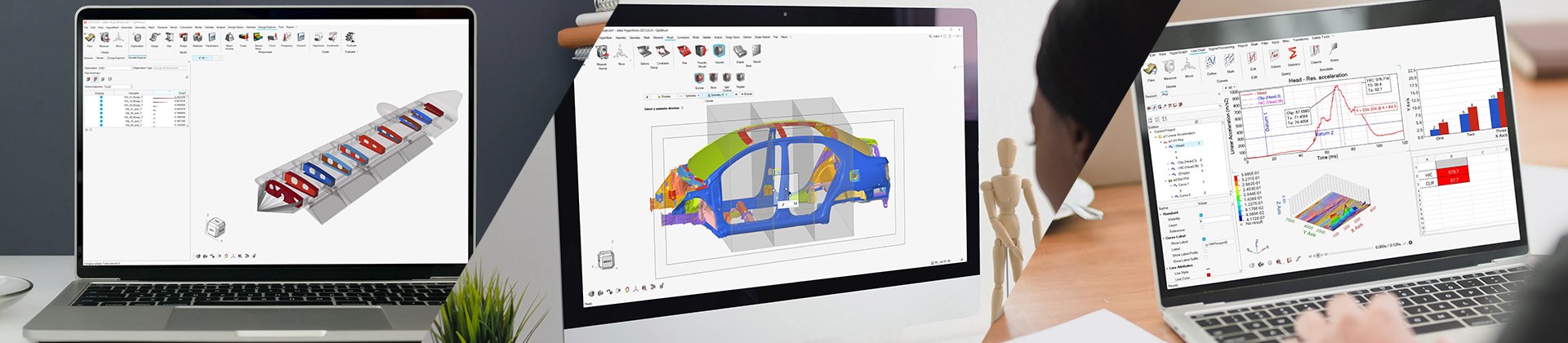

ComposicaD则通过三大技术突破实现物理级仿真:

动态摩擦模型:引入实时摩擦系数计算,可模拟从干式缠绕到湿法缠绕的全场景摩擦行为,某气瓶项目通过该功能将缠绕角度偏差从3°降至0.5°;

多物理场耦合:同步计算纤维张力、树脂浸润、热固化等12类物理场,某复合材料船体项目通过该功能提前发现树脂分布不均问题,避免价值800万元的试制损失;

虚拟机床映射:支持2-6轴缠绕机的数字孪生建模,某机器人缠绕项目通过该功能将机床调试时间从72小时压缩至8小时。

CADwind的定位是“工艺仿真工具”,其输出数据需通过中间格式转换才能用于结构分析,导致某气瓶项目在数据传递过程中丢失23%的关键参数。而ComposicaD从立项之初就构建了“设计-仿真-制造”的闭环生态:

材料数据库直连:内置全球TOP10树脂/纤维供应商的力学性能参数,支持用户自定义材料模型,某气瓶厂商通过该功能将材料测试周期从30天缩短至7天;

结构强度自动校核:与Abaqus、Ansys等主流有限元软件无缝对接,某航空发动机项目通过该功能将结构优化效率提升40%;

制造工艺反向推导:根据目标强度自动生成最优缠绕方案,某高压容器项目通过该功能实现“强度-重量-成本”的三维优化,产品竞争力提升27%。

CADwind提供标准化功能模块,但面对特殊应用场景时显得力不从心——某深海探测器项目因需模拟6000米水压下的缠绕行为,CADwind需额外开发3个月才能满足需求。而ComposicaD通过“基础平台+行业插件”架构,已形成六大领域解决方案:

航空航天:支持钛合金内胆、碳纤维缠绕层的热-力耦合分析,某火箭燃料贮箱项目通过该功能将设计验证周期缩短65%;

新能源汽车:内置氢燃料电池气瓶的爆裂压力预测模型,某车企通过该功能将产品认证时间从18个月压缩至9个月;

能源装备:提供海上风电塔筒的抗疲劳缠绕设计工具,某海上平台项目通过该功能将结构寿命从20年延长至30年。

结语:当行业从“规模竞争”转向“技术竞争”,选择ComposicaD不仅是选择一款软件,更是选择一个覆盖“材料研发-工艺设计-结构优化-智能制造”的全链条创新生态。点击获取《纤维缠绕行业数字化白皮书》,查看您的领域如何借力一体化设计平台突破技术瓶颈!