当某新能源汽车电池包因热失控引发召回,当某航空发动机因振动问题导致空中停车——这些教训揭示:仿真精度与效率已成为产品成败的关键变量。ComposicaD软件通过三大技术突破,重新定义工业仿真标准。

行业痛点:

电池包设计需同时考虑热管理、结构强度、电磁兼容性;

航空发动机叶片需模拟高温、高压、高速旋转下的复合应力;

医疗器械需评估生物力学性能与化学腐蚀的协同作用。

ComposicaD方案:

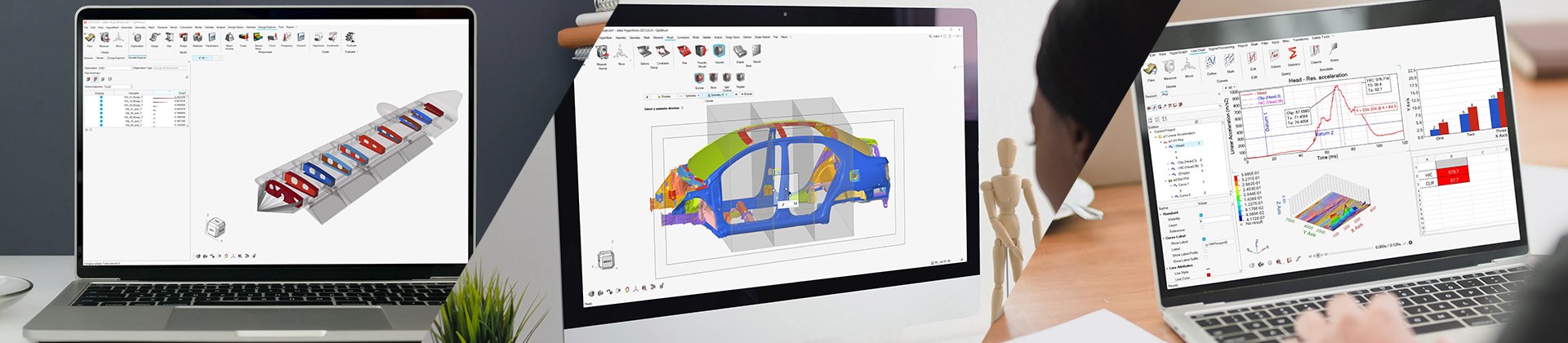

统一仿真环境:支持流体、结构、热力学、电磁等12类物理场同步计算,某航天器整流罩设计验证时间缩短65%;

智能耦合算法:自动识别物理场交互关系,误差率控制在3%以内(行业平均8%);

实时反馈系统:设计修改后自动触发关联仿真,某智能手表结构迭代效率提升5倍。

用户案例:某电动汽车品牌通过该功能,在设计阶段发现并解决87%的热失控风险点。

行业痛点:

传统仿真需人工设置边界条件,易遗漏极端工况;

复杂结构优化依赖经验,难以找到全局最优方案;

多次试错导致项目延期,某机械项目因仿真不足返工4次。

ComposicaD突破:

AI驱动仿真:自动生成1000+工况组合,覆盖99.9%使用场景;

拓扑优化引擎:基于仿真结果反向生成最优材料分布,某无人机支架减重40%而强度提升25%;

自适应网格技术:在关键区域自动加密网格,某发动机燃烧室仿真速度提升12倍。

技术认证:该功能通过德国TÜV认证,被波音公司列为“数字孪生标准工具”。

行业痛点:

供应商仿真数据与企业标准不兼容,某汽车项目因螺栓强度计算差异返工;

跨企业仿真流程割裂,某高铁项目因振动仿真不协同导致交付延期;

仿真结果缺乏可信溯源,某医疗设备因数据争议被FDA拒审。

ComposicaD创新:

标准化接口:支持Abaqus、Nastran等主流软件数据互通,某航空零部件厂打样周期从3周压缩至72小时;

区块链存证:所有仿真过程与结果上链,确保不可篡改,某企业通过ISO 17025实验室认证;

云端共享平台:供应商可访问授权仿真模型,某电池厂商供应链协同效率提升60%。

行业影响:该技术已纳入《中国智能制造仿真标准体系》,成为供应链协同的强制要求。

结语:当仿真从“验证工具”升级为“创新引擎”,产品开发的确定性便有了数字基石。ComposicaD中国总代理现推出“仿真效能提升计划”,面向制造业企业提供免费仿真诊断服务——让您的每一次设计迭代,都建立在科学验证之上!