在人类探索宇宙的无尽征程中,航空航天制造始终是推动科技突破与文明进步的关键力量。从翱翔天际的飞机到遨游太空的卫星、火箭,每一个航空航天器都是人类智慧与勇气的结晶。然而,航空航天制造对产品的性能、安全性和可靠性要求达到了极致,传统研发模式在应对复杂结构设计与极端工况验证时,面临巨大挑战。SimSolid 软件以其卓越性能,赋能航空航天制造,助力人类逐梦浩瀚宇宙苍穹。

航空航天飞行器结构复杂,部件众多且相互关联紧密。以大型客机为例,其机翼、机身、尾翼等部件需承受巨大的气动载荷和飞行过程中的各种振动,几何形状复杂且存在大量连接与加强结构。传统仿真方法中,网格划分工作繁重且易出错,一个小问题都可能导致仿真结果不准确,使研发周期延长。

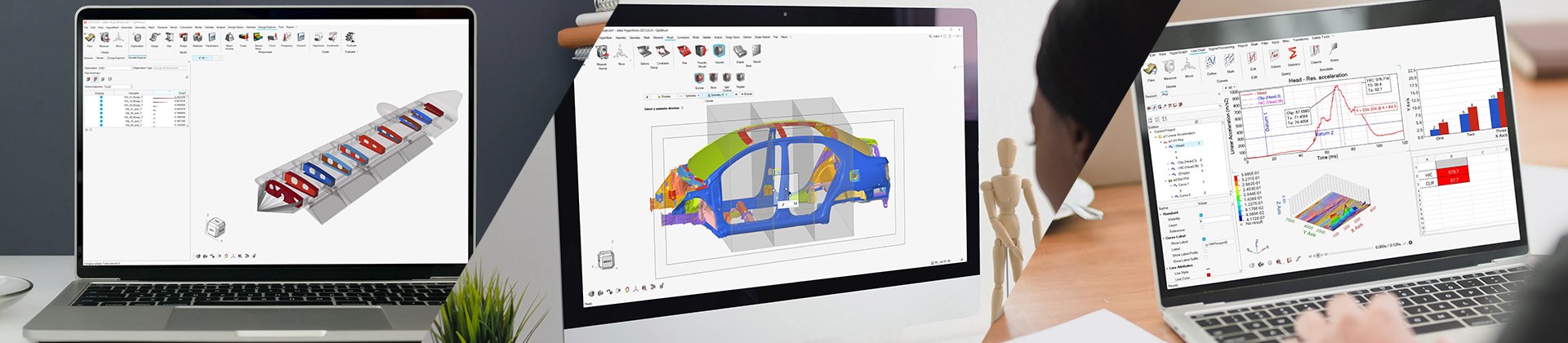

SimSolid 的无网格技术为飞行器结构设计带来革新。它无需进行网格划分,工程师可直接基于原始 CAD 模型开展仿真分析。在设计新型飞机机翼时,能快速对不同翼型、结构布局方案进行气动弹性与结构强度仿真。某航空制造企业在研发新型宽体客机时,运用 SimSolid 对不同机翼后掠角、展弦比及内部加强筋布局方案进行仿真。原本需数月完成的仿真验证工作,在 SimSolid 下数周内便得出可靠结果。基于仿真结果,企业迅速展开多轮设计迭代,尝试更多创新结构。比如,发现一种新型复合材料机翼结构在减轻重量的同时,提高了机翼的抗疲劳性能,及时调整设计方向,不仅缩短了 35%的研发周期,还提升了飞机的燃油效率和飞行性能,使飞机在市场竞争中更具优势。

航天器在发射、轨道运行和返回过程中,面临着极端的环境条件。火箭发射时需承受巨大的加速度和高温燃气冲刷;卫星在太空中需抵御宇宙射线、微流星体撞击和极端温度变化。传统仿真软件在模拟这些极端环境时,受限于计算模型简化与求解能力,难以精准预测航天器的动态响应与结构损伤情况,潜在安全隐患无法及时发现。

SimSolid 具备强大的非线性动力学分析能力和多物理场耦合模拟功能。它能精准模拟航天器在极端环境下的应力分布、变形情况及热防护性能。以卫星太阳翼为例,SimSolid 可模拟其在太空环境中受到的微流星体撞击,结合热 - 结构耦合分析,考虑太阳辐射和宇宙冷黑环境对太阳翼材料性能的影响,为企业提供全面的安全评估。某航天企业借助 SimSolid 发现卫星太阳翼某连接部位在特定撞击工况下存在断裂风险,通过进一步分析应力集中区域的微观力学行为,找到了优化连接结构的方案。调整设计后,太阳翼的抗撞击能力和热稳定性显著提升,避免了卫星在太空中可能出现的故障,保障了航天器的安全运行,延长了卫星的使用寿命。

航空航天制造涉及多个专业领域,如空气动力学、结构力学、材料科学、电子工程等,各领域之间需紧密协作。传统研发流程中,数据传递与沟通成本高,设计变更需反复在不同软件平台间转换,导致研发效率低下。

SimSolid 支持与主流 CAD 软件无缝集成,且操作界面简洁直观,易于不同专业背景人员使用。在研发新型火箭发动机时,空气动力学专家完成发动机外部流场设计后,可直接将模型导入 SimSolid 进行结构强度仿真,结构工程师、材料工程师等可基于仿真结果实时提出改进建议,实现跨领域协同创新。例如,发现发动机某部件在高温高压环境下存在热应力集中问题,材料工程师提出采用新型耐高温合金材料的建议,结构工程师优化部件结构以减少应力集中。通过 SimSolid 搭建的协同平台,各部门快速沟通、共同优化,使发动机的整体性能得到显著提升。某知名航天企业通过引入 SimSolid 搭建协同研发平台,各部门沟通成本降低 40%,设计变更响应速度提升 50%,推动了航空航天技术的快速突破。

在全球倡导节能减排的大背景下,航天器的轻量化与节能设计成为重要趋势。SimSolid 可通过精确的结构分析,帮助工程师在保证结构强度的前提下,实现航天器的轻量化设计。例如,在卫星结构设计中,去除不必要的材料,使卫星重量减轻 15%,降低了发射成本和能源消耗。同时,结合能耗分析模块,对航天器的能源系统进行优化,提高能源利用效率。某航天企业通过 SimSolid 对旗下通信卫星进行轻量化与节能优化设计,使卫星的发射质量降低了 12%,卫星在轨运行能耗降低了 18%,减少了发射过程中的碳排放和在轨运行成本,助力绿色航天发展。

宇宙苍穹浩瀚无垠,航空航天制造任重道远。SimSolid 软件以其飞行器结构快速优化、极端环境精准模拟、跨领域协同创新以及航天器轻量化与节能设计能力,赋能航空航天制造,为人类探索宇宙的征程提供坚实保障。选择 SimSolid,就是选择与星辰为伴,为航空航天事业注入创新动力,共赴宇宙探索新征程。