免费咨询热线13120616810

在制造业“降本增效”的终极命题下,传统研发模式正面临颠覆性挑战。某汽车企业曾因悬架系统设计缺陷,导致3次物理样机测试失败,损失超500万元;而另一家机器人公司通过ADAMS仿真,将关节运动误差从2.3°降至0.8°,研发周期缩短6个月。这背后,是ADAMS从“物理实验依赖”到“数字孪生驱动”的技术革命。

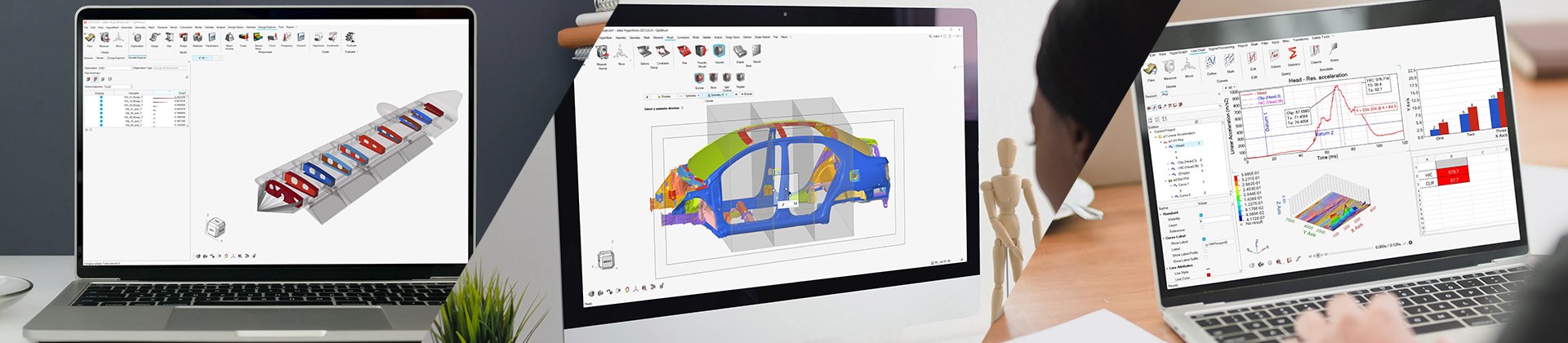

ADAMS的三大颠覆性能力:

超真实建模:支持刚体、柔体、流体耦合仿真,精度可达微米级。例如,在航空航天领域,其能模拟卫星太阳能板在-180℃至120℃极端温度下的展开过程,误差率<0.5%。

跨学科融合:与MATLAB/Simulink、ANSYS等工具深度集成,实现机电液一体化仿真。某新能源车企通过ADAMS+MATLAB联合仿真,将电池包振动疲劳寿命预测时间从2周压缩至3天。

智能优化算法:内置遗传算法、粒子群算法等,可自动搜索最优设计参数。某工业机器人企业通过ADAMS优化,使机械臂末端定位精度提升40%,能耗降低25%。

技术趋势洞察:

随着AI与仿真技术的融合,ADAMS正加速向“自动化仿真”演进。未来,工程师只需输入设计目标,系统即可自动生成仿真模型、运行分析并输出优化方案——这或许就是“工业元宇宙”的雏形。

结尾:

作为ADAMS官方代理商,我们提供从软件部署到技术赋能的全栈服务。点击预约专家,获取《ADAMS在数字孪生领域的应用白皮书》。