免费咨询热线13120616810

随着电动汽车市场爆发式增长,电池包的安全性与轻量化成为核心竞争点。然而,工程师面临三大技术瓶颈:

热膨胀变形:充放电过程中温度波动导致壳体应力集中

振动疲劳:车辆行驶中随机振动引发焊接点开裂

轻量化与防护矛盾:铝合金壳体减重需求与碰撞防护的平衡

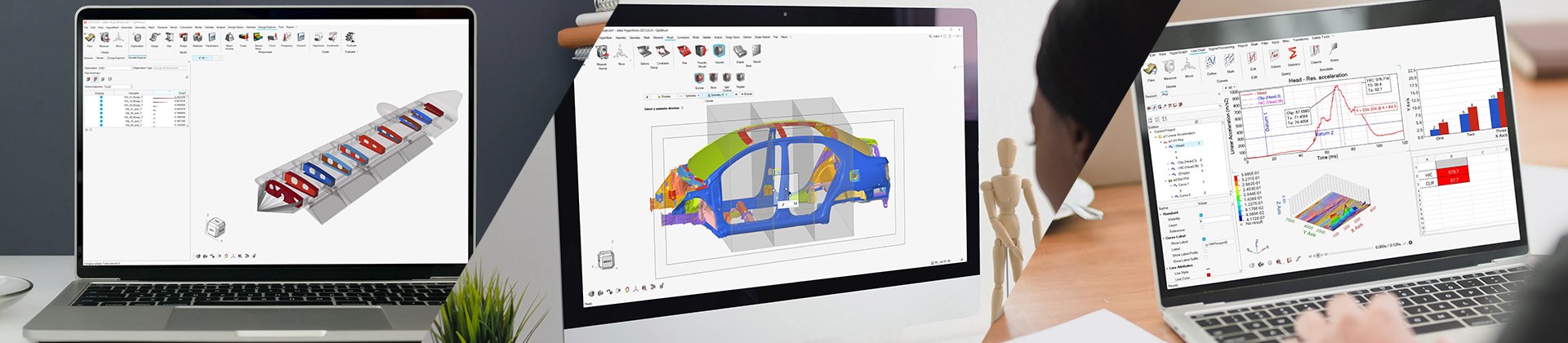

1. 高精度热-力耦合分析

技术原理:通过共轭传热分析(CHT)计算电芯发热量,再映射到结构网格进行应力分析

案例效果:某车企电池包热变形预测误差<5%,减少3轮物理测试

2. 随机振动仿真加速

PSD功率谱密度法:在频域内快速评估10-2000Hz振动响应

GPU加速:200万网格模型求解时间从8小时缩短至1.5小时

3. 多目标优化设计

同时优化电池箱体厚度分布与散热筋布局

某项目实现减重22%且模态频率提升15%

行业认证:符合GB 38031-2020《电动汽车用动力蓄电池安全要求》仿真标准

本地化支持:作为Altair官方代理,提供符合中国路谱的振动载荷库

数据支撑:

"2023年行业报告显示,采用OptiStruct的电池企业研发周期平均缩短4.2个月"